DẦU PAG, OSP – giải pháp trọn vẹn cho vấn đề máy nén khí bị varnish

Cặn bẩn được bởi quá trình oxy hóa dầu gốc và sự tích tụ của các chất phụ gia trong dầu theo thời gian. Chúng lắng đọng lại bám vào bề mặt kim loại tạo thành varnish

Một trong những yếu tố làm giảm hiệu suất hoạt động và độ tin cậy của máy nén khí trục vít là dầu bị cặn và varnish bám vào roto quay của máy nén khí, dẫn đến hiệu suất hoạt động giảm, làm nhiệt độ hoạt động của máy nén khí tăng lên cùng với giảm chất lượng khí thoát ra.

VARNISH NGUY HẠI ĐẾN MỨC NÀO?

Trước khi đi sâu vào vấn đề varnish, trước tiên chúng ta phải hiểu cách varnish hình thành và hoàn cảnh dẫn đến sự tồn tại của varnish. Trong ngành công nghiệp, thuật ngữ varnish được sử dụng rộng rãi để định nghĩa bất kỳ dạng cặn lắng nào có nguồn gốc từ chất bôi trơn được tìm thấy trong công nghiệp.

Tuy nhiên, dầu có thể bị phân hủy theo một số cơ chế, đòi hỏi nhiều điều kiện khác nhau để phân hủy - do đó, việc sử dụng thuật ngữ varnish để mô tả bất kỳ cặn lắng nào hình thành bên trong máy móc không gợi ý đến cơ chế hình thành của nó.

Chất bôi trơn bắt đầu quá trình phân hủy ngay từ thời điểm chất bôi trơn đi vào máy.

Chất bôi trơn bao gồm dầu gốc và phụ gia, trong đó có vô số sự kết hợp. Các chất phụ gia được thiết kế cẩn thận để bảo vệ dầu gốc và thiết bị. Do đó, chúng có thể bị cạn kiệt theo thời gian, dẫn đến sự xuống cấp của chất bôi trơn.

Điều này trở nên đáng lo ngại khi mức phụ gia đã cạn kiệt đến ngưỡng mà chúng không còn có thể bảo vệ dầu gốc hoặc máy móc. Ở giai đoạn này, sự xuống cấp là mối quan tâm nghiêm trọng nhất vì tốc độ của nó tăng tốc đáng kể.

Có sáu dạng thoái hóa chính mà chất bôi trơn có thể trải qua. Trong khi một số người có thể cho rằng chúng có thể được nhóm lại, một số đặc điểm lại phân biệt các cơ chế này. Mỗi cơ chế có các yếu tố môi trường riêng biệt góp phần tạo ra các loại cặn khác nhau. Điều quan trọng cần lưu ý là việc xác định loại cơ chế có thể hỗ trợ người vận hành thực hiện các công việc khắc phục trên thiết bị của họ để hỗ trợ ngăn ngừa sự hình thành varnish

>xem thêm: Cặn bẩn trong dầu, sự hình thành và phân loại các loại cặn bẩn trong dầu nhớt

Trong máy nén khí trục vít, Varnish dầu bôi trơn có thể gây ra các vấn đề trong hoạt động của thiết bị bằng cách làm tắc các bộ lọc, giảm lưu lượng dầu và dẫn đến kẹt van và hỏng bơm.

Nó là chất gây ra cơn ác mộng tồi tệ nhất của hầu hết các nhà điều hành và nỗi sợ hãi tột cùng của các nhà quản lý nhà máy. Đối với những người đã làm việc trong ngành trong thập kỷ qua, varnish là vấn đề khó khăn nhất cần phải giải quyết để bảo vệ máy nén khí.

Nó có thể khiến toàn bộ nhà máy sản xuất phải ngừng hoạt đông, gây tổn thất sản xuất với chi phí sửa chữa. Trong cuộc chiến chống varnish dầu bôi trơn. Vì vậy cần đảm bảo rằng varnish có thể được quản lý và có thể loại bỏ khỏi hệ thống.

VẬY GIẢI PHÁP GÌ ĐỂ HẠN CHẾ VẤN ĐỀ NÀY?

Một giải pháp được đưa ra PAG (DOW hiện tại là nhà sản xuất PAG lớn nhất) khi nhận thấy đặc tính tuyệt vời đối với cặn bẩn và varnish.

Vậy PAG là gì?

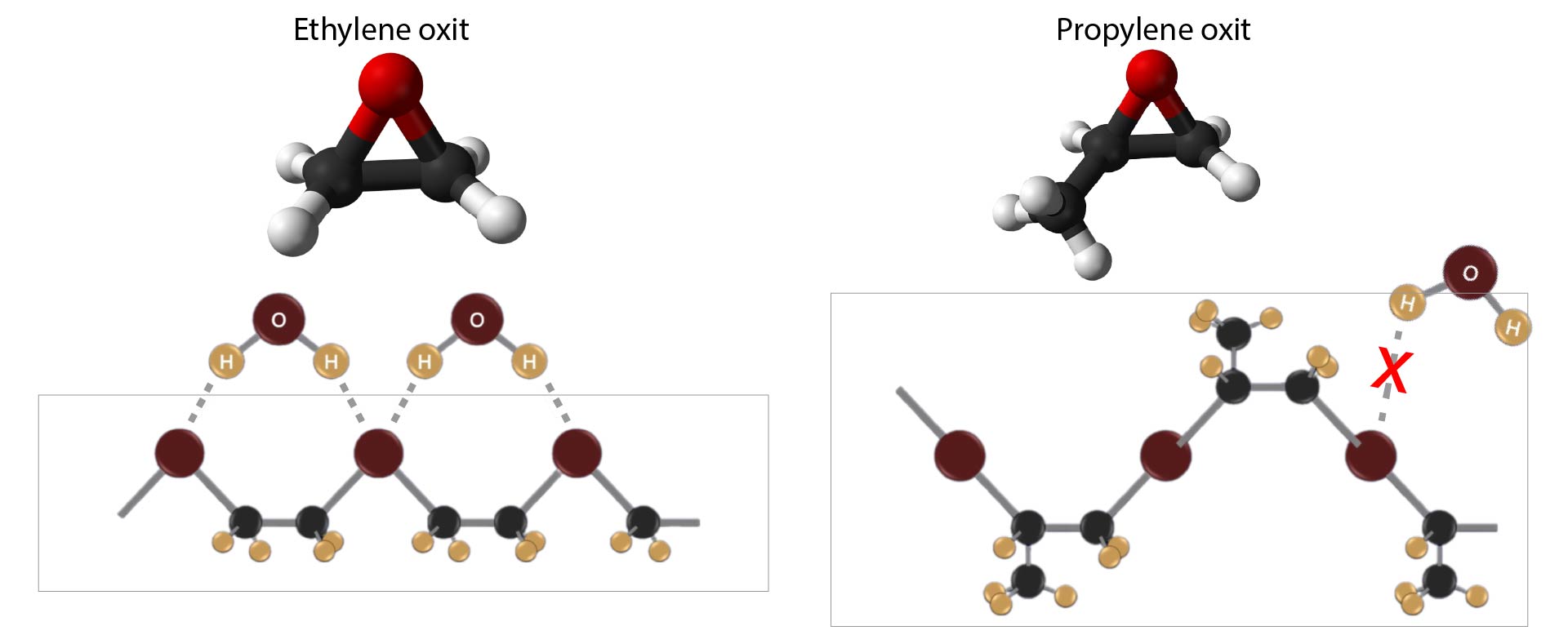

PAG là một loại polyme, được phân loại là nhóm API V. Tiền thân chúng được tổng hợp bằng hai oxit chính: etylen oxit, propylen oxit. Các oxit này là khối xây dựng cho các dẫn xuất hạ nguồn được gọi là polyme. Trong ngành công nghiệp chất bôi trơn, các polyme này thường được gọi là PAG.

Cách sản xuất PAG

PAG được tổng hợp thông qua một quá trình gọi là trùng hợp, bao gồm phản ứng của các oxit đã đề cập ở trên để tạo thành các phân tử chuỗi dài. Quá trình trùng hợp có thể được điều chỉnh để tạo ra PAG với các đặc tính cụ thể, chẳng hạn như độ nhớt và độ hòa tan, bằng cách kiểm soát tỷ lệ và trình tự của các oxit.

Quá trình đồng trùng hợp xen kẽ của ethylene oxide và propylene oxide tạo ra một đồng trùng hợp ngẫu nhiên PAG – Hòa tan trong nước, hoặc chỉ propylene oxide – Không hòa tan trong nước. Hai loại PAG này thể hiện các tính chất khác nhau, khiến chúng phù hợp với nhiều ứng dụng khác nhau.

Sau khi PAG được tổng hợp, chúng có thể trải qua nhiều quá trình xử lý sau trùng hợp khác nhau để tăng cường các đặc tính của chúng hoặc điều chỉnh chúng cho các ứng dụng cụ thể. Các quá trình xử lý này có thể bao gồm lọc để loại bỏ tạp chất, ổn định để cải thiện khả năng chống oxy hóa hoặc bổ sung các chất phụ gia như chất chống mài mòn, chất ức chế ăn mòn và chất điều chỉnh độ nhớt.

VẬY TẠI SAO PAG LẠI CÓ THỂ NGĂN CHẶN HÌNH THÀNH CẶN VÀ VARNISH?

Quá trình hình thành cặn bẩn và varnish là một quá trình tương đối phức tạp và quá trình oxi hóa của dầu là một quá trình chủ yếu. Vì vậy, khi trạng thái oxy hóa tăng lên, tính axit cũng tăng lên. Trạng thái oxy hóa tăng lên khiến phân tử có độ âm điện cao hơn và sự gia tăng độ âm điện này cũng được cảm nhận trên oxy. Khi độ âm điện của oxy tăng lên, liên kết O-H trở nên phân cực hơn và do đó các electron bị kéo gần oxy hơn và xa hydro hơn. Điều này khiến hydro dễ bị mất hơn, nên các cặn bẩn và varnish do quá trình oxi hóa sẽ là các sản phẩm phân cực.

Khả năng hòa tan cặn bẩn của PAG

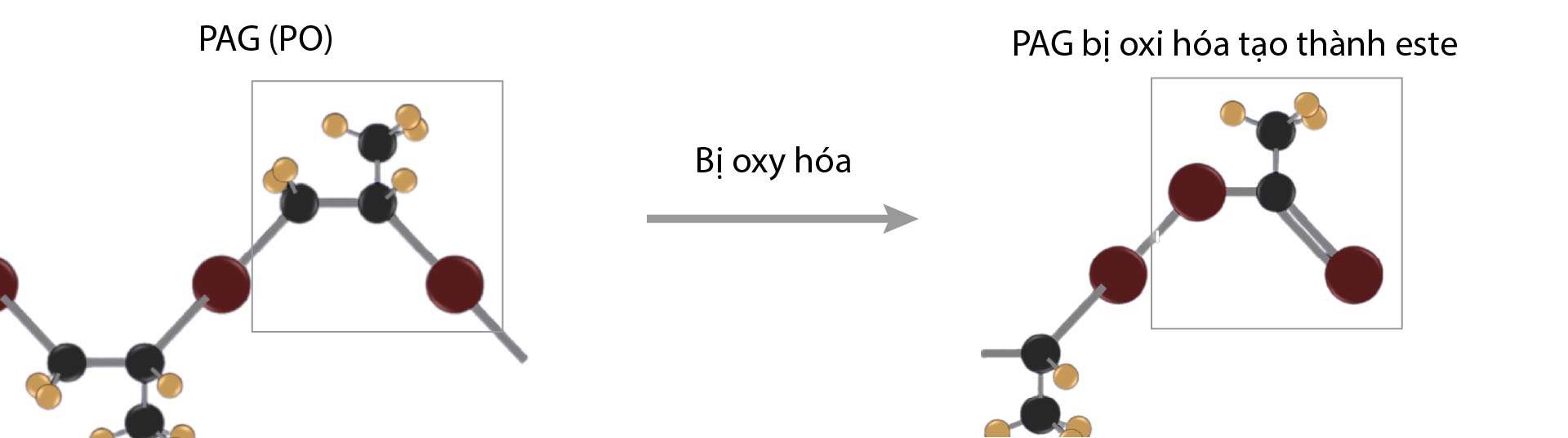

Về bản chất một chất phân cực sẽ hòa tan được trong một dung môi phân cực. PAG có độ phân cực cao nhất. Khi PAG bị oxi hóa, chúng phân hủy thành các oligome nhỏ hơn, sau đó phân hủy thành các phân tử hữu cơ nhỏ như aldehyde, ketone và axit. Các sản phẩm phụ oxy hóa này có tính phân cực và hòa tan trong dầu gốc, đó là lý do tại sao PAG có xu hướng chạy sạch trong thiết bị, tương đối không có cặn và varnish.

Đặc điểm này hoàn toàn trái ngược với dầu hydrocarbon, khi bị oxy hóa, tạo ra các sản phẩm phụ phân cực có thể kết tủa ra khỏi dầu gốc không phân cực, dẫn đến những thách thức tiềm ẩn, đặc biệt là với dầu gốc hydrocarbon nhóm hai và nhóm ba.

Ưu điểm của PAG

Sự hiện diện của oxy trong cấu trúc phân tử của PAG có thể khiến chúng rất khó để oxy hóa thêm nữa – “bạn không thể gắn thêm oxy nếu nó đã có ở đó”. PAG sở hữu độ ổn định oxy hóa khá tốt (chắc chắn là vượt trội hơn hầu hết các loại dầu khoáng). PAG có thể được sử dụng liên tục trong các hệ thống bánh răng hoặc máy nén ở nhiệt độ lên đến 120 độ C khi được bảo vệ bằng một chất phụ gia chống oxy hóa phù hợp, chẳng hạn như các amin diphenyl alkyl hóa.

Và điều đặc biệt là ngay cả khi PAG bị oxy hóa, bản thân PAG sẽ tạo thành đuôi este. Và như chúng ta đã biết este là một gốc dầu tổng hợp cũng có độ phân cực cao, do đó có thể hòa tan cặn bẩn. Vậy nên, ngay cả khi bị oxy hóa, PAG vẫn có khả năng thực hiện chức năng bôi trơn và ngăn ngừa cặn bẩn và varnish.

Một đặc điểm khác của một số PAG là khả năng phân hủy sinh học, đặc biệt liên quan đến các ứng dụng nhạy cảm với môi trường. PAG có trọng lượng phân tử thấp hơn, với trọng lượng phân tử nhỏ hơn 1500 gam trên mol (khoảng cấp độ nhớt ISO 150), thường thể hiện một số mức độ phân hủy sinh học. PAG ISO 32 và ISO 46 dễ dàng phân hủy sinh học. Điều này khiến PAG trở thành lựa chọn tuyệt vời để phát triển chất bôi trơn thân thiện với môi trường và độc tính thấp cũng có thể khiến chúng phù hợp để sử dụng trong chất bôi trơn cấp thực phẩm được chứng nhận NSF H1.

Nhược điểm của PAG

Việc sử dụng polyalkylene glycol (PAG) làm chất bôi trơn trong ngành công nghiệp đã gặp phải một số thách thức do các vấn đề về khả năng tương thích với các thành phần khác, chẳng hạn như sơn và vật liệu làm kín.

PAG cũng không thể tan trong các loại dầu không phân cực khác như PAO, dầu Hyrocarbon. Khiến chúng không thể chất đồng đầu gốc cũng như chất bổ sung khả năng chống tạo cặn cho các loại dầu này.

PAG đã được sử dụng trong hơn 75 năm, nhưng các nhà khai thác vẫn bày tỏ mối quan ngại về khả năng tương thích của các chất bôi trơn này.

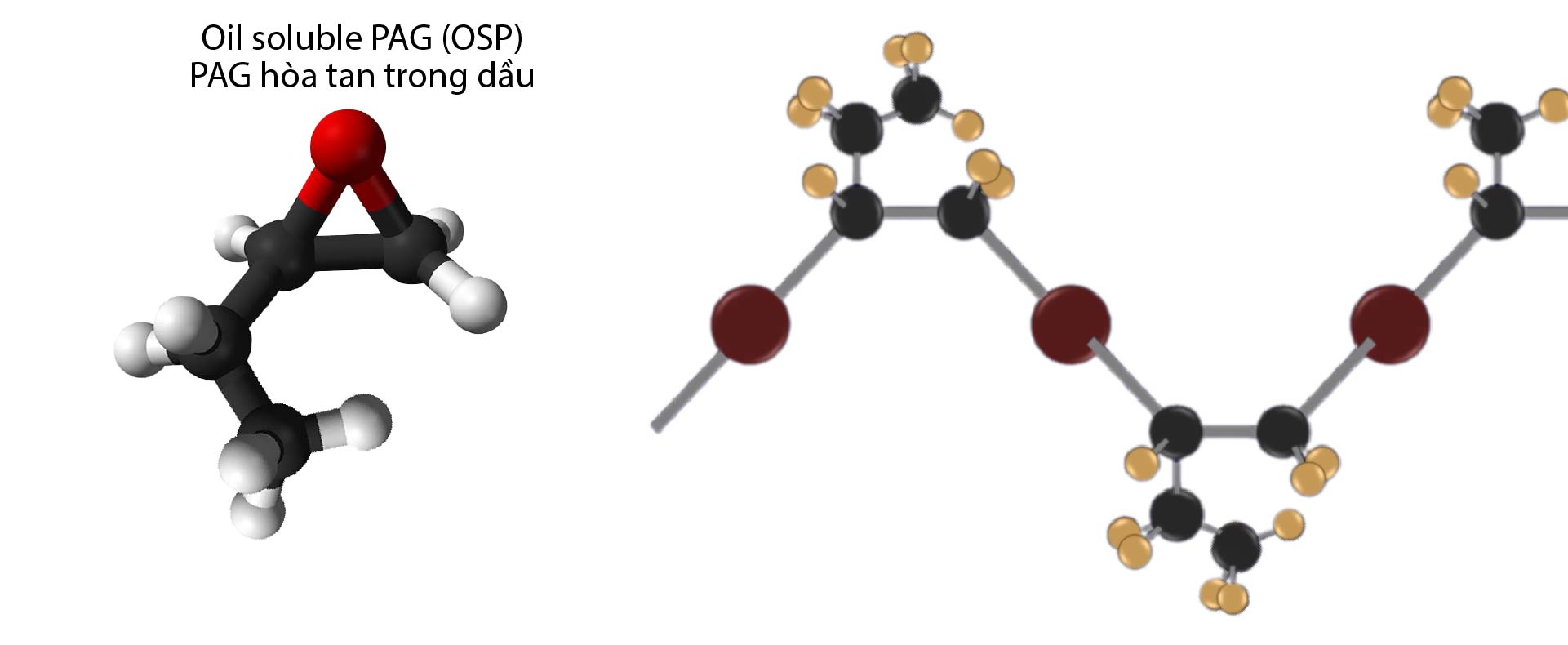

PHÁT TRIỂN PAG HÒA TAN TRONG DẦU (OSP)

Một loại PAG được tổng hợp từ butylen oxit mang lại khả năng hòa tan tốt trong hầu hết các loại dầu gốc khác cũng như dầu Hydrocarbon. Cũng như có khả năng hòa tan tốt các chất phụ gia. Trong khi vẫn giữ nguyên thậm chí vượt trội hơn các đặc điểm ưu việt của dầu PAG truyền thống.

Ưu điểm vượt trội của OSP

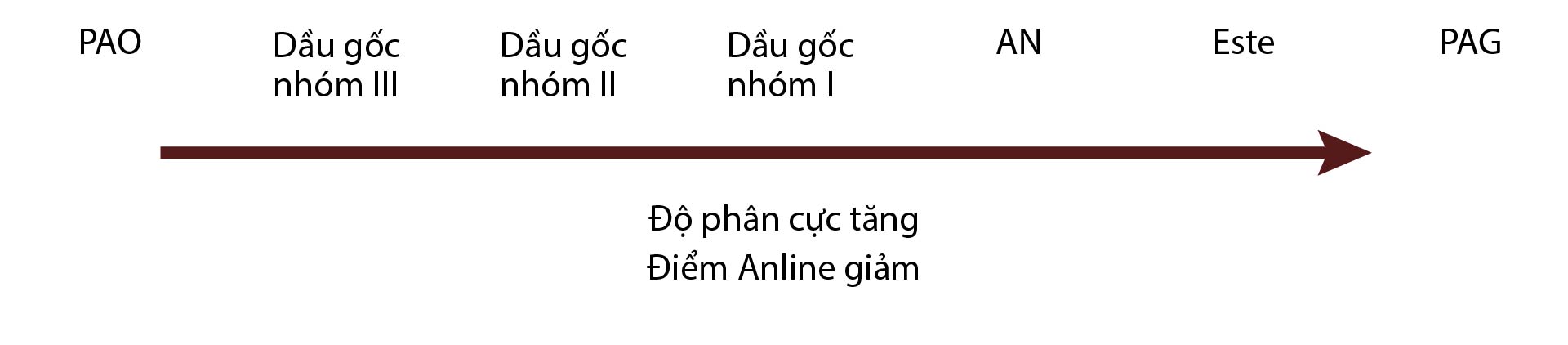

Một xu hướng vĩ mô trong ngành dầu gốc là sự chuyển đổi của nhiều công thức chất bôi trơn từ dầu gốc Nhóm I sang dầu gốc Nhóm II và III. Các loại dầu gốc hydrocarbon mới hơn có nhiều iso-parafin hơn với hàm lượng thơm (benzen) thấp hơn đáng kể và mức lưu huỳnh thấp hơn. Trong dầu gốc Nhóm I, các thành phần này thường cung cấp một mức độ hòa tan giúp mang lại khả năng hòa tan cho các chất phụ gia tăng cường hiệu suất. Sự vắng mặt của các hợp chất phân cực không mong muốn này trong dầu gốc Nhóm II, III và cả dầu gốc Nhóm IV đã khiến các nhà pha chế gặp nhiều thách thức hơn trong việc phát triển các thành phần sử dụng nhiều loại phụ gia tăng cường hiệu suất thông thường. Điểm anilin thấp tuyệt vời của dầu gốc OSP phân cực có nghĩa là việc bổ sung chúng vào dầu hydrocarbon có thể vượt qua rào cản này và cũng mang lại các lợi ích bổ sung:

Giúp kiểm soát cặn bẩn: Việc thêm OSP vào dầu hydrocarbon đã được thử nghiệm chứng minh giúp làm giảm cặn bẩn và hình thành varnish trong dầu ngay cả ở mức 1% OSP. Đây là một ưu điểm quan trọng vì chúng ta đều biết rằng chất bôi trơn hydrocarbon dễ hình thành cặn trong dầu do cặn oxi hóa phân cực không tan được trong dầu hydrocarbon. Việc đưa OSP dầu vào dầu hydrocarbon có thể nâng cấp chúng, kéo dài tuổi thọ chất lỏng và tăng độ tin cậy của thiết bị.

Cải thiện độ ma sát: Nói một cách đơn giản, bản chất phân cực của polyme OSP dường như có ái lực bề mặt tốt và tạo ra một lớp màng làm giảm và ổn định ma sát. OSP ổn định về mặt thủy phân, có thể cung cấp một công cụ khác cho các nhà pha chế muốn cải thiện khả năng kiểm soát ma sát.

Cải thiên độ oxi hóa: Việc bổ sung OSP có thể giúp hòa tan các phụ gia chống oxi hóa quan trong trong các loại dầu gốc khác, cung cấp khả năng chống oxy hóa vượt trội cho dầu.

>Xem thêm: Các thử nghiệm thực tế về OSP - PAG

TỔNG KẾT VỀ OSP

Polyalkylene glycol hòa tan trong dầu mới cung cấp chức năng bổ sung so với PAG truyền thống. Nói một cách đơn giản, chúng có thể được sử dụng làm dầu gốc chính, dầu gốc đồng và phụ gia tăng cường hiệu suất. Là dầu gốc chính, người ta hình dung rằng các sản phẩm bôi trơn công nghiệp mới có thể được bào chế như chất bôi trơn bánh răng, mỡ và chất lỏng máy nén. Một lợi thế thực tế là việc chuyển đổi thiết bị từ dầu hydrocarbon sang chất bôi trơn PAG hòa tan trong dầu sẽ đơn giản hơn nhiều. Hơn nữa, polyme OSP mới thân thiện hơn với chất đàn hồi và phớt và cũng ít hút ẩm hơn PAG thông thường.

Việc sử dụng chúng như một loại dầu gốc trong dầu khoáng để tạo thành chất bôi trơn bán tổng hợp hoặc như một chất phụ gia tăng cường hiệu suất trong dầu hydrocarbon sẽ mở ra phạm vi ứng dụng cho PAG. Lần đầu tiên dầu Hydrocarbon và PAG tương thích với nhau. Là phụ gia kiểm soát cặn, OSP có thể giúp giải quyết nhiều thách thức về sự hình thành varnish trong ngành dầu máy nén khí trục vít. OSP cung cấp một công cụ bổ sung cho các nhà pha chế để đáp ứng các thông số kỹ thuật này và cũng mang lại lợi ích trong việc kiểm soát ma sát như các chất phụ gia tạo màng.

Cuối cùng, độ phân cực cao và điểm anilin thấp của OSP sẽ giúp các nhà pha chế hòa tan các chất phụ gia quan trọng trong các loại dầu gốc Nhóm II và III mới hơn, có bản chất iso-parafin nhiều hơn và ít phân cực hơn. Nhưng những thay đổi lớn trong động lực của ngành công nghiệp dầu gốc và sự khan hiếm nguồn cung cấp dầu gốc nhóm I đã tạo ra tình trạng thiếu hụt chất lỏng gốc có độ nhớt cao. Việc đưa OSP vào làm chất thay thế dầu gốc nhóm I có thể cung cấp cho các nhà pha chế một phương pháp tiếp cận thay thế để tăng độ nhớt của chất bôi trơn và cũng cung cấp một số chức năng bổ sung được mô tả ở trên.

Với các lợi ích tuyệt vời đó, sản phẩm dầu náy nén khí trục vít DOW UCON AC S-4 và DOW UCON AC S-8 Plus với thành phần OSP đã được thử nghiệm chứng minh khả năng chống tạo cặn và varnish tuyệt vời của mình. Cùng với khả năng kiểm soát nhiệt độ và chống oxi hóa mạnh mẽ, khiến dòng dầu máy nén khí DOW UCON trở thành sản phẩm sử dụng cho dầu máy nén khí trục vít tốt nhất hiện nay.

|

CÔNG TY TNHH CHEMLUBE VIỆT NAM HOTLINE: 0962845099 - 0352827830 Giấy chứng nhận đăng ký doanh nghiệp |

CHĂM SÓC KHÁCH HÀNG

THỜI GIAN LÀM VIỆC |